Описание технологии

Технология возвратно-вихревого смешивания горючего и окислителя, реализованная в Горелочных устройствах SF

При выборе горелочного устройства должны быть сформулированы требования к нему, удовлетворение которым обеспечило бы выполнение поставленных задач:

- Легкий и надежный розжиг при минимально возможном расходе газа;

- Устойчивое горение в широком диапазоне скоростей горючего и окислителя (для предотвращения срыва факела при резких колебаниях давления газа и воздуха);

- Необходимый диапазон регулирования по мощности (Кр) и коэффициенту избытка воздуха (a);

- Максимально возможная полнота сгорания топлива (hсг) в топочном объеме ;

- Допустимый уровень эмиссии токсичных веществ (NОх; CO; SO2 и т.д.)

- Высокая равномерность температурного поля на выходе из горелочного устройства;

- Возможность регулировки длиной и светимостью факела, а также его аэродинамической и концентрационной структурой (для обеспечения необходимой интенсивности и равномерности распределения тепловых потоков);

- Надежность и простота регулирования режимов работы;

- Низкий уровень шума;

- Постоянство показателей рабочих характеристик в процессе эксплуатации;

- Модульность, позволяющая набирать газовую горелку необходимой мощности из автономно работающих модулей;

- Технологичность, простота изготовления, низкая металлоемкость, отсутствие потребности в дорогих материалах.

Из всех известных горелочных устройств таким спектром достоинств на сегодняшний день обладают только газовые горелки SF, в которых реализован принцип возвратно-вихревого смешивания горючего и окислителя (усовершенствованная струйно-нишевая технология сжигания топлива).

Основой огнетехнических объектов являются газовые горелки, которых в мировой практике насчитывается сотни различных видов. Такое обилие конструктивных решений свидетельствует об отсутствии единого методологического подхода к разработке оптимального горелочного устройства, удовлетворяющего современным требованиям.

Многолетние исследования основных компонентов рабочего процесса газовых горелок (аэродинамические течения; химическое реагирование горючего и окислителя, процессов теплопередачи), проведенные в лаборатории горения КПИ показали определяющую роль аэродинамических процессов. Это позволило существенно упростить классификацию по газовым горелкам и привести ее к нескольким основным аэродинамическим схемам подачи горючего и окислителя.

Анализ аэродинамической структуры газовых горелок с различными аэродинамическими схемами показал, что основными причинами их недостаточной эффективности при переменных режимах является:

- разрушение циркуляционных зон высоко нагретых продуктов сгорания, обеспечивающих аэродинамическую стабилизацию горения;

- нарушение равномерности распределения горючего в потоке окислителя;

- выход за концентрационные пределы воспламенения топливной смеси в области стабилизации факела.

Таким образом, для создания эффективной экономичной газовой горелки, необходимо обеспечить устойчивую аэродинамическую структуру течения (необходимые поля скоростей и искусственной турбулентности; систему устойчивых вихреобразований; необходимую глубину проникновения струй горючего в поток окислителя) горючего, окислителя и продуктов сгорания в широком диапазоне скоростей с необходимым концентрационным полем топливной смеси.

Исследования показали, что основными принципами современной технологии сжигания топлива являются:

- рациональное первоначальное распределение горючего в потоке окислителя;

- устойчивая, управляемая, аэродинамическая структура течения горючего, окислителя и продуктов сгорания;

- саморегулируемость состава топливной смеси в зоне стабилизации факела.

Примером реализации эффективной технологии сжигания газообразного топлива являются современные газовые горелки типа SF.

Основными компонентами рабочего процесса газовых горелок являются смесеобразование и стабилизация пламени, которые в современных газовых горелках тесно переплетаются. Для интенсификации смесеобразования горючее (Г) подается струями в поток окислителя (О) под различными углами (встречные, перпендикулярные, спутные струи).

Стабилизация горения осуществляется в большинстве случаев аэродинамическими методами: посредством так называемых зон обратных токов (з.о.т.), за счет которых высоко нагретые продукты сгорания (п.с.) возвращаются к месту образования топливной смеси и поджигают ее. Зоны обратных токов образуются в кормовой части при обтекании плохообтекаемых тел, приводящих к очень сложной вихревой структуре в области следа за телом. Таким образом, аэродинамические процессы являются важнейшими в рабочем процессе газовых горелок.

На основании выше изложенного был разработан модуль возвратно-вихревого смешивания.

Определяющей в газовой горелке SF является струйно-вихревая схема, реализованная на автономном пилоне-коллекторе. Такой горелочный модуль замыкает на себя все стадии рабочего процесса — распределение горючего в потоке окислителя, смесеобразование до необходимого уровня концентрации, воспламенение топливной смеси, стабилизация факела и формирование концентрационных, скоростных и температурных полей продуктов сгорания, активно самоохлаждается потоками окислителя и горючего и, вследствие саморегулируемости, не требует дополнительной автоматики управления.

Газовым горелкам типа SF присущи:

- высокая экономичность;

- допустимая эмиссия токсичных веществ (NOx; CO; SO2);

- широкий диапазон регулирования по мощности (Кр) и коэффициенту избытка окислителя (α);

- устойчивость горения;

- короткий факел;

- упорядоченная структура факела;

- низкий уровень шума;

- минимально возможное сопротивление по трактам горючего и окислителя;

- надежность и простота регулирования;

- отсутствие перегревающихся элементов;

- технологичность и простота изготовления;

- возможность работы на самотяге;

- модульность.

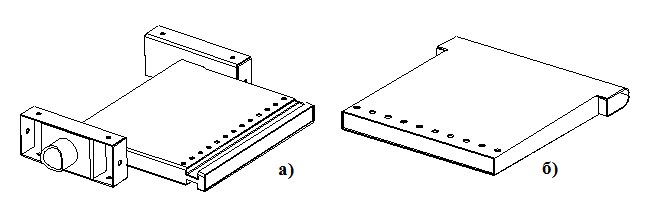

Рис. 1. Исполнения горелочного модуля

возвратно-вихревого смешивания:

а) с нишей; б) без ниши.

Наилучшие показатели рабочего процесса по качеству смесеобразования и стабилизации горения имеет модуль газовой горелки со струйно-вихревой схемой, обеспечивающий возвратно-вихревое смешивание (ВВС) с управляемой аэродинамической структурой течения (рис.1 а). Но нужно отметить более высокую стоимость изготовления пилона с нишей по сравнению с пилоном без ниши, причем их установка обоснована для объектов, где требуется более широкий диапазон работы по коэффициенту избытка воздуха и расширение срывных характеристик при работе на огнетехническом объекте. Тип модуля выбирается с учетом вида объекта, условий эксплуатации и стоимости.

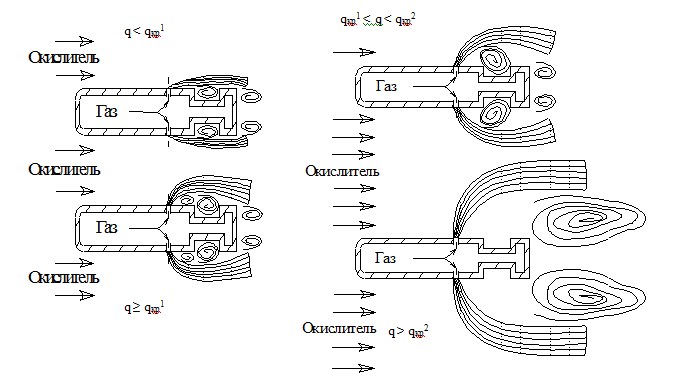

На рис.2 показаны структурные превращения течения горючего, окислителя и продуктов сгорания в модуле в зависимости от гидродинамического параметра q=(pг*Wг2)/(pв*Wв2). Этот параметр является аналогом производительности горелки и в то же время характеризует гидродинамику процесса. В зависимости от гидродинамического параметра реализуются устойчивые вихревые структуры, обеспечивающие необходимые показатели рабочего процесса газовой горелки.

Рис.2. Структурные превращения течения горючего, окислителя и продуктов сгорания в модуле в зависимости от гидродинамического параметра.

В модуле возвратно-вихревого смешивания в широких пределах режимных факторов реализуются устойчивые и легкоуправляемые вихревые структуры с высокой интенсивностью турбулентности потоков горючего, окислителя и ЗОТ, обеспечивающие качественное смесеобразование топливной смеси с необходимым уровнем горючей концентрации и надежную аэродинамическую стабилизацию горения. Объем вихрей на несколько порядков меньше, чем у традиционных вихревых газовых горелок и поэтому их влияние на пульсации в топке котла, а также эрозионное влияние на амбразуру и другие элементы котла относительно мало. Малый объем вихрей позволяет проводить пуск и эксплуатацию газовых горелок с малым расходом газа, что обеспечивает безопасность пуска. Улучшение смесительных свойств газовой горелки повышает надежность работы при предельно малых коэффициентах избытка воздуха и, следовательно, при повышенных значениях средней температуры факела в топке и, таким образом, приводит к повышению надежности работы объекта в целом. Упорядоченная структура течения горючего и окислителя в модуле возвратно-вихревого смешивания обеспечивает самоохлаждение элементов газовой горелки за счет подогрева воздуха и газа. Одной из особенностей модуля возвратно-вихревого смешивания является малое гидравлическое сопротивление по трактам горючего и окислителя, что позволяет значительно снизить давление газа и воздуха при эксплуатации газовых горелок.

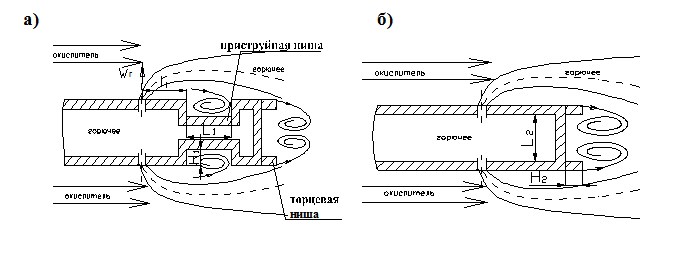

Конструктивно данная схема реализуется при помощи симметричного автономного пилона (модуля) (см. рис.3-а), позволяющего создавать из отдельных модулей газовые горелки необходимой мощности. В зависимости от характеристик окислителя, условий эксплуатации и обслуживания, экономической целесообразности могут применяться модули возвратно-вихревого смешивания только с торцевой нишей (см. рис.3-б). Некоторое снижение эффективности такого модуля (по смесеобразованию и устойчивости горения) может быть оправдано относительной простотой изготовления, обслуживания и более низкой стоимостью.

Рис. 3. Модуль возвратно-вихревого смешивания:

а) с системой ниш; б) с торцевой нишей.

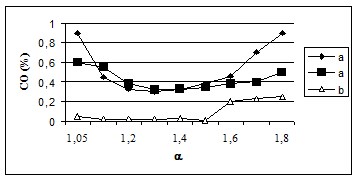

На рисунке 4 представлены некоторые результаты сравнительных испытаний традиционных газовых горелок и новых, созданных на основе схемы, представленной на рисунке 3. Эти результаты показали, что предложенная схема позволяет создавать горелочные устройства для различных типов огнетехнических объектов, кардинально отличающихся между собой (камеры сгорания газотурбинных двигателей, работающие при больших α и скоростях потока окислителя до сотен метров в секунду; горелочные устройства топок при α≈1 и скоростях потока около десяти метров в секунду).

Рис. 4. Результаты сравнительных испытаний tв=20°С;

горючее - природный газ:

а) горелки с круткой потока (ГМГ-4);

b) опытный вариант газовых горелок SF.

Как видно, горелочные устройства, созданные по струйно-вихревой схеме, обеспечивающей возвратно-вихревое смешивание (ВВС) сжигания природного газа, в значительной мере более эффективно работают с точки зрения сжигания газообразного топлива и позволяют снизить эмиссию токсичных выбросов.

Сложившаяся ситуация объясняется многокомпонентностью рабочего процесса газовой горелки, который представляет собой сложную совокупность аэродинамики, химической кинетики и теплопередачи. Эти процессы недостаточно изучены для того, чтобы рассчитывать и проектировать оптимальные газовые горелки, которые могли бы удовлетворить совокупности современных требований.

Как правило, при выборе между экономичностью и другими требованиями к характеристикам газовых горелок (экологическая безопасность, надежность) вопросам экономии топлива отдается предпочтение. В настоящее время, когда проблемы экономии топлива и экологической чистоты окружающей среды постоянно обостряются, особенно актуально стоит задача совершенствования подходов к организации рабочего процесса газовых горелок.

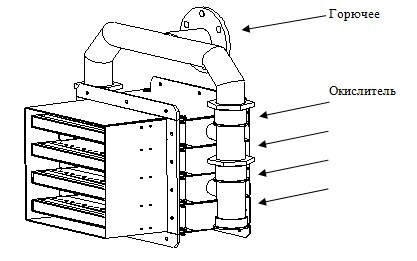

На рис.5 приведен пример газовой горелки SF, состоящей из нескольких независимых возвратно-вихревых модулей, легко извлекаемых по мере необходимости для осмотра и необходимого ремонта или замены.